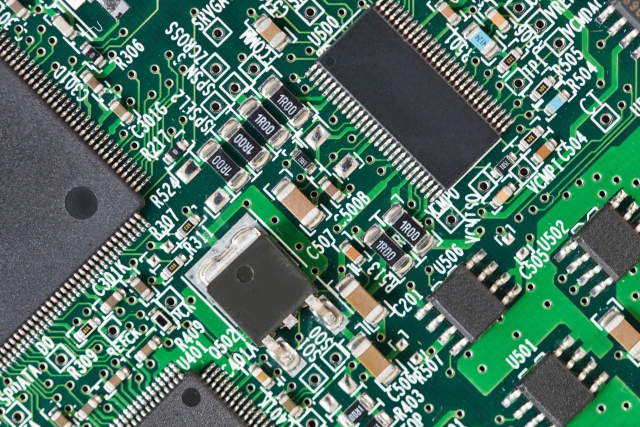

今回の記事では、部品実装の流れについて詳しく解説します。

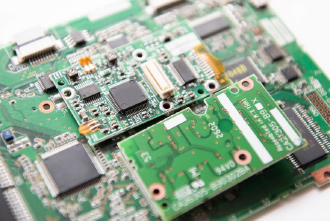

部品実装とは?部品実装の種類、表面実装(SMT)と挿入実装(IMT)の違いについて解説

という記事にて部品実装の概要や種類についてご説明しました。

部品実装の流れを理解しておくことで、基板の種類に応じた工程を選択できます。

当記事では、部品実装の基本的な流れをご紹介いたします。

基板実装の基礎知識を知りたい方に是非読んでいただきたい記事です!

========================================================

当社の「基板実装・部品実装サービス」をご紹介!

========================================================

部品実装の基本工程

部品実装の工程の話に入る前に、前提として、部品実装の記事でご紹介したように、基板実装には、表面実装と挿入実装の2種類があり、それぞれで工程が異なります。それぞれの工程について詳しく解説します。

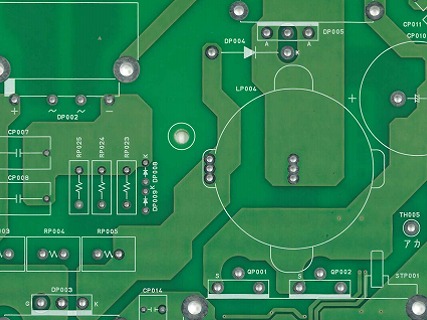

表面実装(SMT)の基本工程

表面実装では、チップ部品を基板に実装します。

表面実装の基本工程は大きく以下のようになります。

1.基板にクリームはんだを塗布

↓

2.基板にチップ部品を実装

↓

3.リフロー炉ではんだ付け

↓

4.外観検査装置で検査

それぞれの工程について詳しく解説します。

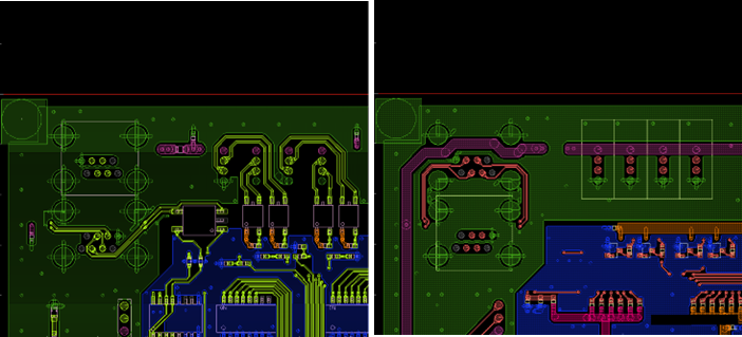

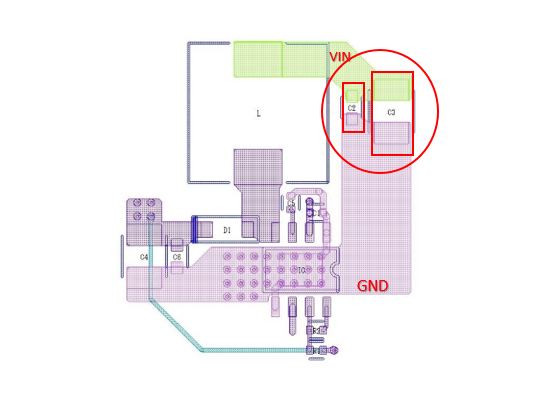

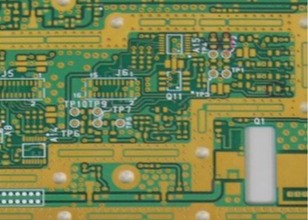

1.基板にクリームはんだを塗布

表面実装の最初の工程です。先ずはCADから出力されたメタルマスクのガーバーデータからメタルマスク(ステンシル)を製作しておきます。まっさらなプリント基板にメタルマスクを重ね、メタルマスクの上からクリームはんだ(ソルダーペースト)を塗布します。

クリームはんだは、常温でもクリーム状のはんだ材のことです。クリームはんだ印刷機を用いて、プリント基板にクリームはんだを塗布します。

この際に、メタルマスクをプリント基板に重ねてからクリームはんだを塗布します。

メタルマスクは、プリント基板上のクリームを塗布したい場所(ランドと呼びます)と同じ位置に穴が空いたステンレスの金属板のことです。プリント基板にメタルマスクを位置を合わせて重ねることで、必要な箇所にだけクリームを塗布できます。

クリームはんだ塗布の流れとしては以下のようになります。

①クリームはんだ印刷機内にプリント基板をセット

②プリント基板にメタルマスクを重ねる

③スキージでクリームはんだを上から印刷する

④プリント基板からメタルマスクを取り外す

⑤基板のランドにのみクリームはんだが塗布された状態になる

●使用される機器・部材:メタルマスク・クリームはんだ・クリームはんだ印刷機

2.基板にチップ部品を実装

続いて、クリームはんだを塗布したプリント基板の表面・裏面にチップ部品を載せていきます。部品が少ない場合は手で載せることもありますが、基本的には基板上には何百点もの部品を載せる必要があるため、チップマウンターと呼ばれる自動実装機を用いて、部品を載せていきます。はじめにCADから出力されたXY座標データで部品の搭載位置情報を持ったプログラムを組んでおきます。チップマウンターでは、フィーダーと言われる装置に部品をセットしておく必要があり、部品点数が多いと準備に時間がかかります。

プログラムを走らせると部品の位置情報をもとにそれぞれの部品が高速で搭載されていきます。

●使用される機器:チップマウンター

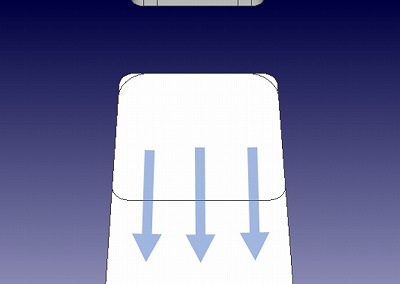

3.リフロー炉ではんだ付け

先ほどまでの工程で、基板にクリームはんだの塗布と部品の搭載が完了しました。ただ、このままですと、部品が基板に固定されていない状態です。基板を動かすと部品が取れてしまいます。

そのため、この工程ではリフロー炉と呼ばれる機械を用いて、クリームはんだを溶かし、部品を基板に固定します。

リフロー炉内に、部品が載った基板を通すと、クリームはんだが溶けて部品とはんだが接合し、リフロー炉から出てくる時には部品が基板に完全に固定されています。この工程をリフローと呼びます。

基板の裏表に表面実装する際は、まず表側を実装した後に、裏面を実装するわけですが、

裏面をリフローする際は、注意が必要です。なぜなら、表面に実装した部品が邪魔になり、基板を水平に置けなくなるからです。そのため、印刷受け台と呼ばれる、実装部品の形状に

あわせて板材にザグリを入れたような治具を作成し、印刷受け台を活用して基板を水平に設置してリフローを行うこともあります。

●使用される機器:リフロー炉、印刷受け台

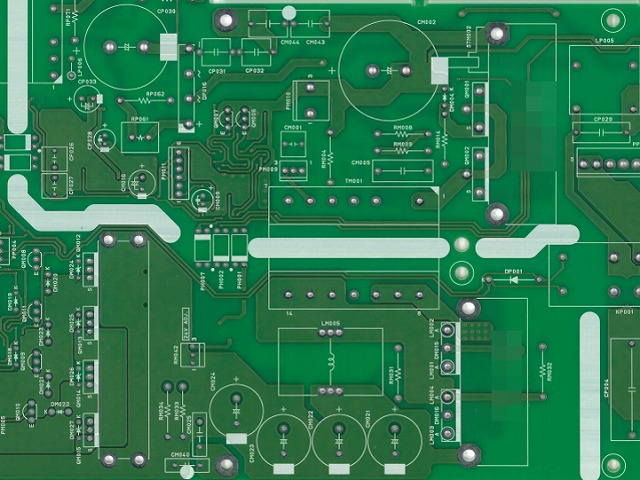

4.外観検査装置で検査

表面実装完了後は、部品が正しく実装されているかを確認します。目視でもある程度確認できますが、自動光学検査装置(AOI:Auto Optical Inspection)と呼ばれる外観検査装置を用いて検査することが多いです。精度良くかつ高速で検査できます。画像解析を使った外観検査装置は小さな不良も自動で検出できます。

●使用される機器:画像検査装置

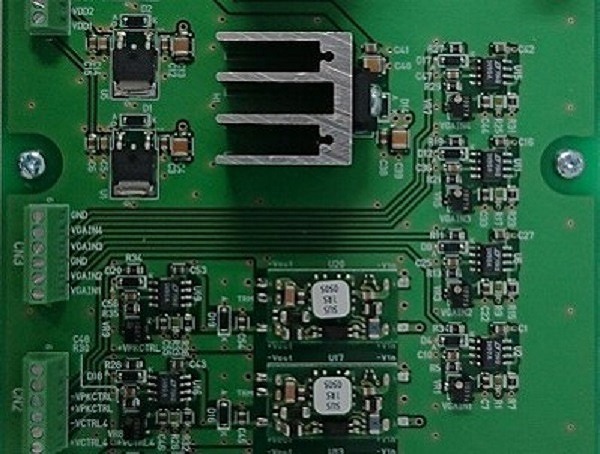

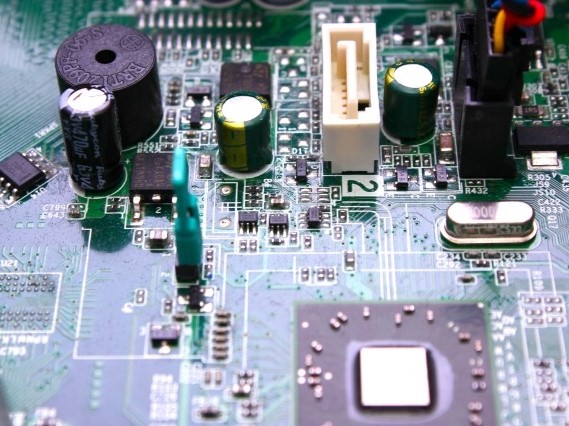

挿入実装(IMT)の基本工程

挿入実装では、表面実装部品以外の部品を基板に実装します。

挿入実装で、実装する部品としては、DIP部品、リード部品、アキシャル部品、ラジアル部品などがあります。基本的にどれも、基板のスルーホールに部品の足を挿入して実装する必要がある部品になります。

挿入実装の基本工程は大きく以下のようになります。

1.部品を実装(機械実装)

↓

2.部品を実装(手挿入)

↓

3.はんだ付け

↓

4.検査

それぞれの工程について詳しく解説します。

1.部品を実装(機械実装)

プリント基板のスルーホールに部品を挿入します。挿入の際に自動挿入機を用いることで、テーピングされた部品を指定した位置へ挿入できます。

●使用される機器:自動挿入機

2.部品を実装(手挿入)

自動挿入機で挿入が難しい部品は直接手で挿入します。手挿入とも呼ばれます。挿入は、機械化が進んでいますが、試作などの場合は今でも手挿入で行います。手作業のため、熟練の技術が必要になります。

3.はんだ付け

挿入後は、はんだ付けで部品を固定します。はんだ付け前に、フラックスを塗布します。

フラックスとは、はんだ付けの促進剤のことです。プリント基板にフラックスをハケやフラクサーなどで塗布することではんだの付きがよくなります。

●使用される機器:フラクサー

フラックスを塗布した後、部品のはんだ付けを行います。

はんだ付けでは、フローはんだ槽を用います。

フローはんだ槽には溶けたはんだがプールのように液状で貯まっており、基板の部品搭載面の反対面をはんだのプールに浸すことで部品がはんだ付けされます。

●使用される機器:フローはんだ槽

4.検査

はんだ付けが完了した後、実装した基板に搭載不良箇所がないかをAOIや目視にて検査します。

●使用される機器:画像検査装置

プリント基板の部品実装も当社にお任せください!

いかがでしたでしょうか。

プリント基板の部品実装の流れについてご理解頂けましたでしょうか。

アナログ回路・基板設計製作.comを運営するシスプロは、アナログ回路・基板の設計だけでなく、部品実装まで一貫して行うことが可能です。

アナログ回路・基板の部品実装にお困りの皆様、お気軽に当社にご相談くださいませ!

>>お問合せはこちら!

アナログ回路・基板 設計入門の無料冊子をDL!

アナログ回路・基板 設計製作.comでは、技術資料を無料で発行しております。是非ご確認ください。

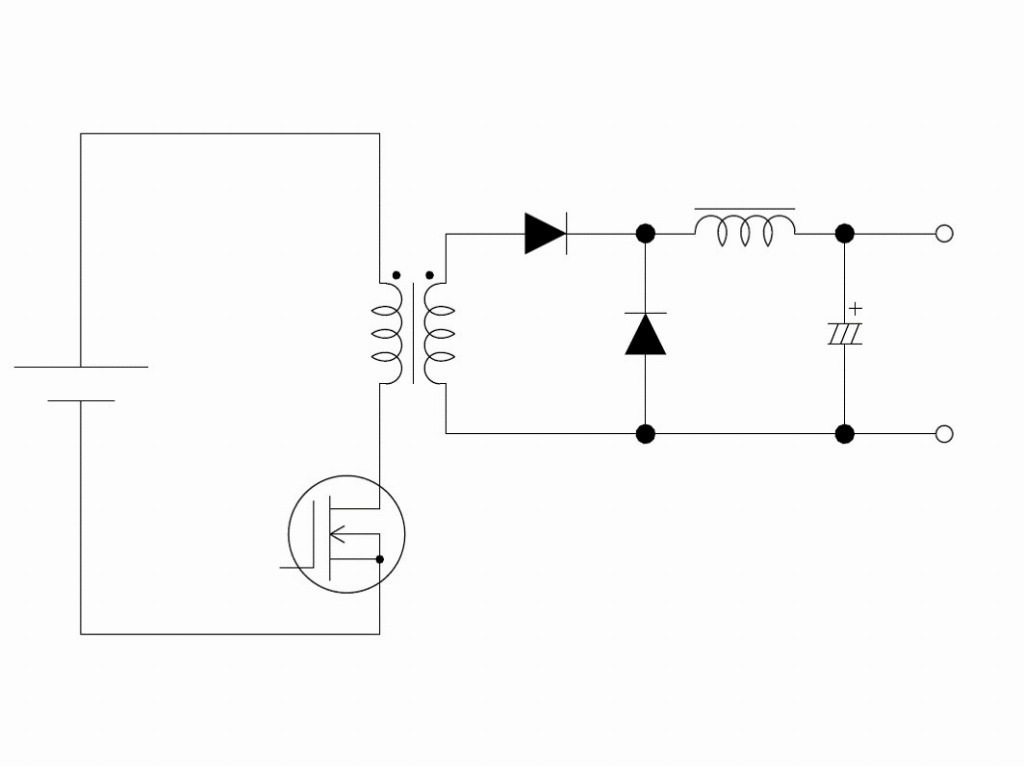

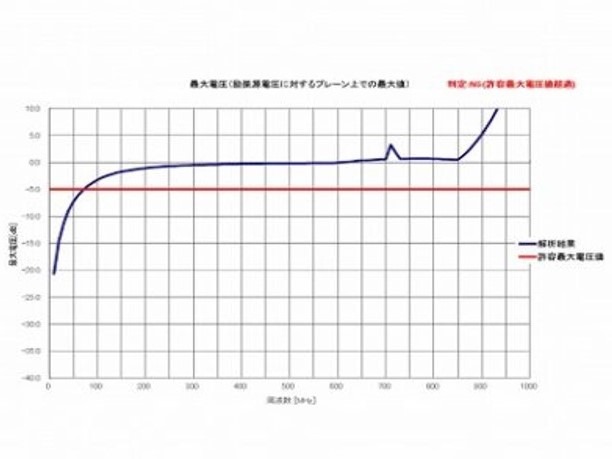

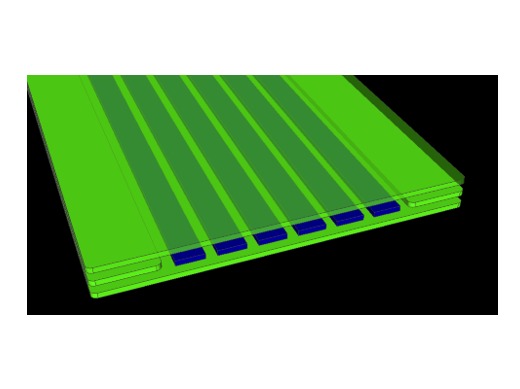

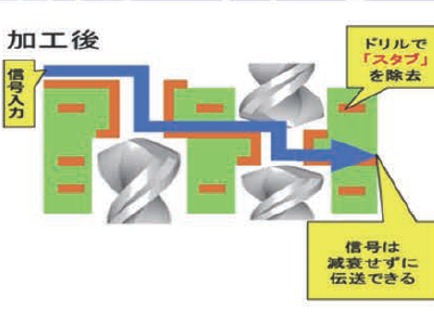

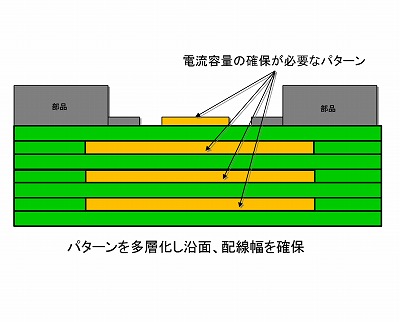

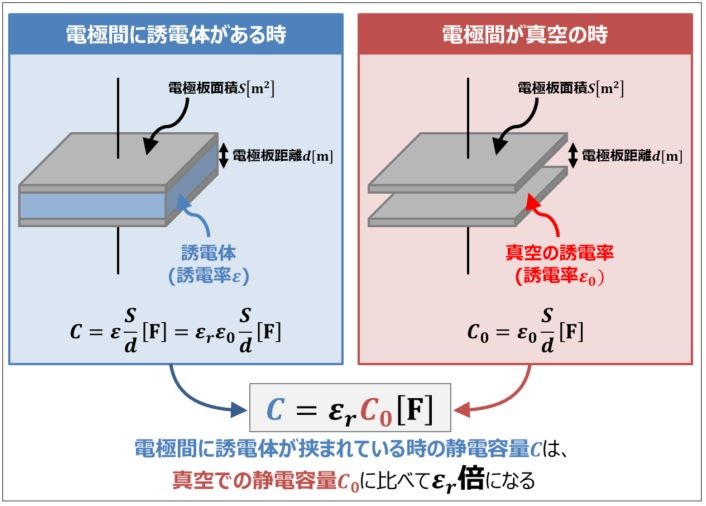

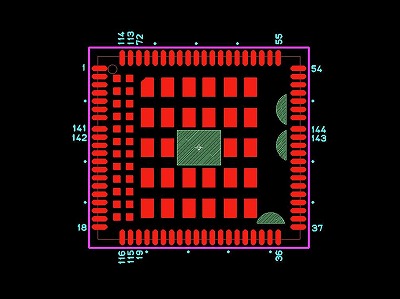

以下は、電源基板やRF基板を設計するうえで必須となるアナログ回路・基板の設計に関するポイントをまとめた無料冊子です。

高電圧や大電流の電源基板、高周波のRF基板など、アナログ回路・基板の設計は複雑で難易度が高いものとされています。

ベテラン設計者の方には知識の棚卸としてご活用いただき、新任設計者の方の教育資料としてもご活用ください。

入門書としてこの一冊を活用頂き、皆様の設計活動の一助になれば幸いです。

>>お役立ち資料はこちらから無料DL!